Miten tehdä kone ja tehdä tukkilohko?

Nykyään rakennusmateriaalien valikoima ei voi vain iloita sen monimuotoisuudesta, mutta monet ihmiset haluavat tehdä samanlaisia tuotteita omin käsin. Joten, on täysin mahdollista tehdä kuonakiviä omasta tarpeestasi erityisen kotitekoisen koneen avulla. Tänään analysoimme yksityiskohtaisesti, miten se tehdään oikein.

Materiaaliset ominaisuudet

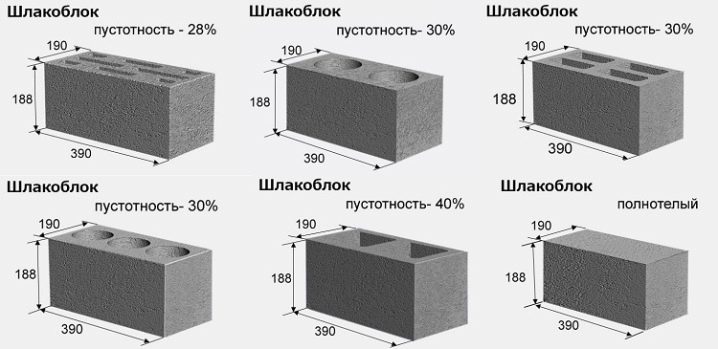

Kuonakivi on sellainen rakennusmateriaali, joka on vakiinnuttanut asemansa yhtenä kestävimmistä ja vaatimattomimmista. Siinä on huomattavia ulottuvuuksia, varsinkin jos asetat sen vieressä säännöllisen tiilen. Kuonalohkoja voidaan valmistaa paitsi tehtaalla. Jotkut mestarit ottavat tällaisen työn kotona. Jos noudatat tiukasti tekniikkaa, saat laadukkaita ja vahvoja lohkoja, joista voit rakentaa talon tai rakennuksen.

Jos päätettäisiin valmistaa tällaisia tuotteita itsenäisesti, on otettava huomioon useita sen ominaisuuksia.

- Kuonakivi - tulenkestävä materiaali. Se ei syty itsessään eikä lisää jo olemassa olevaa liekkiä.

- Todella laadukkaista lohkoista tulee kestäviä ja kestäviä koteja / maatilarakennuksia. Karkeat ilmasto-olosuhteet, eikä hurrikaanit, eikä jatkuvat tuuliset tuulet eivät vahingoita tällaisia rakennuksia.

- Cinder-rakennusten korjaus ei vaadi tarpeetonta energiaa ja vapaa-aikaa - kaikki työt voidaan tehdä lyhyessä ajassa.

- Kuonakiviä erottaa myös niiden suuri koko, minkä ansiosta rakennukset pystytetään hyvin nopeasti, mikä miellyttää monia rakentajia.

- Tämä materiaali erottuu kestävyydestä. Sieltä rakennetut rakennukset voivat kestää yli 100 vuotta menettämättä aikaisempia ominaisuuksiaan.

- Cinder-lohkon toinen piirre on sen melueristyskomponentti. Niinpä tästä materiaalista valmistetuissa kodeissa ei ole häiritsevää katumelua.

- Kuonalohkojen valmistus suoritetaan käyttämällä erilaisia raaka-aineita, joten on mahdollista valita optimaaliset tuotteet kaikkiin olosuhteisiin.

- Hajottaa lohkareita ja sitä, että se ei altistu erilaisten loisten tai jyrsijöiden hyökkäyksille. Lisäksi se ei pyöri, joten sitä ei tarvitse päällystää antiseptisillä liuoksilla ja muilla vastaavilla aineilla, jotka on suunniteltu substraatin suojaamiseksi.

- Huolellisista mitoista huolimatta tällaisten lohkojen paino on pieni. Monta päälliköä huomaa tämän ominaisuuden. Näiden materiaalien kevyydestä johtuen on mahdollista siirtyä saumattomasti paikasta toiseen aiheuttamatta hanaa. On kuitenkin huomattava, että jotkin tällaisten tuotteiden lajikkeet ovat edelleen melko raskaita.

- Kuonakivi ei pelkää matalia lämpötiloja.

- Nämä lohkot erottuvat korkealla lämpökapasiteetillaan, minkä vuoksi niistä saadaan kodikkaita ja lämpimiä asuntoja.

- Lämpötilahypyt eivät vahingoita leukalohkoa.

- Kuonirakennukset leikataan yleensä koristeellisilla materiaaleilla, jotka antavat enemmän esteettistä ulkoasua. On kuitenkin erittäin tärkeää muistaa, että leukalohkoa ei saa peittää tavallisella kipsillä (mitään "märkä" työtä tämän materiaalin kanssa ei pitäisi suorittaa). Voit myös käyttää erityistä koriste-lohkoa, jota käytetään usein kalliiden vuorausten sijasta.

- Työskennellessäsi sappilohkolla on tärkeää ottaa huomioon yksi tärkeä ominaisuus - tällaiselle materiaalille on ominaista suuri veden imeytyminen, joten se on suojattava kosteudelta ja kosteudelta. Muuten lohkot voivat romahtaa ajan myötä.

- Valitettavasti kuonalohkojen geometria jättää paljon toivomisen varaa. Siksi, kun määritetään tällaisen materiaalin päällekkäisyys, sinun on jatkuvasti mukautettava yksittäisiä elementtejä - leikattava ne ja näki.

- Kuonalohkoilla on suhteellisen alhaiset kustannukset.

Asiantuntijoiden mukaan tällaisten materiaalien työ on varsin kapea, joten on aina tärkeää noudattaa asianmukaisia ohjeita. Sama koskee niiden valmistusprosessia.

Seoksen koostumus

Kuonalohkojen valmistus kotona edellyttää, että päällikkö noudattaa tiettyä koostumusta sekä tiettyjä osia kaikista komponenteista. Siten sementtiä käytetään tavallisesti sideaineena tässä materiaalissa, jonka laatu ei ole pienempi kuin M400. Täytekomponentin osalta se voi koostua kokonaan kuonasta tai se voidaan sekoittaa. Viimeinen vaihtoehto saadaan lisäämällä pieni määrä soraa, hiekkaa (yksinkertainen tai paisutettu savi), murskattua tiiliä ja pientä fraktiota.

Tuhkakiven valmistuksessa on noudatettava seuraavia mittasuhteita:

- 8-9 osaa täyttökomponentista;

- 1,5-2 osaa sideainekomponenttia.

Jos työ- sementin aikana käytettiin merkintä M500, on sallittua ottaa se 15% vähemmän kuin raaka-aine M400. Useimmiten tällainen elementti kuonana on vähintään 65% täyteaineen kokonaismäärästä.

Esimerkiksi 9 osasta vähintään 6 putoaa tähän komponenttiin, ja jäljellä oleva määrä putoaa soraan ja hiekkaan. Teoriassa, kun se itse valmistetaan, on sallittua käyttää betoni- tai tiili-taistelua, seulontaa.

Kuonakivin vakiomäärät ovat:

- 2 hiekkaa;

- 2 osaa soraa;

- 7 osaa kuonaa;

- 2 osaa portlandsementtiä, merkitty M400.

Veden osalta on tavallista lisätä se noin 0,5 osuuden likimääräiseen suhteeseen. Tuloksena on puolikuiva ratkaisu. Korkean laadun varmistamiseksi sinun täytyy ottaa pieni kourallinen ja heittää se kovalle pinnalle. Jos hylätty kerros murtuu, mutta puristusolosuhteissa se on palauttanut entisen muotonsa, koostumusta voidaan pitää sopivana jatkokäyttöön.

Jos aiot saada värillisen särmälohkon, reseptiä täydentää värillinen liitu tai tiilipöly. Tämän materiaalin lujuusominaisuuksien parantamiseksi käytä erityisiä pehmittimiä. Joissakin tapauksissa viitataan kipsin, tuhkan tai sahanpurun lisäämiseen.

On suositeltavaa sekoittaa kaikki luetellut komponentit erityiseen sekoittimeen tai betonisekoittimeen, mutta tällaisilla laitteilla on yleensä korkea hinta. Jos puhumme pienen määrän seoksen valmistamisesta, on mahdollista vaivata sitä käsin, vaikka tällaista prosessia pidetään varsin työlästä.

Valumenetelmät

Talvilohkojen valmistukseen tarkoitetut tehdasmuodot on valmistettu teräsbetonista tai teräksestä. Tällaiset osat säilyttävät liuoksen painon helposti suuressa tilavuudessa. Itse valmistamien lomakkeiden osalta ne ovat useimmiten puusta tai teräslevyistä. Tällaisilla elementeillä on enemmän erityistä muottiä.

Raaka-aineisiin ja vapaa-aikaan säästämiseksi lomakkeet kerätään pääosin ilman pohjaa. Niiden alla voit laittaa yksinkertaisen elokuvan. Tämän menetelmän ansiosta on mahdollista yksinkertaistaa merkittävästi koko lohkojen muodostusprosessia. On muistettava, että lomakkeiden itse on oltava täysin sileitä puumaisia osia. Työpinta on betonipohja, pöytä, jossa on tasainen ja sileä pöytä tai rautalevy, jolla ei myöskään ole vikoja.

Monet päälliköt käyttävät lasipulloja tyhjien huokosten luomiseksi. Muovisäiliötä ei kannata ottaa, koska se voidaan kylvää vakavasti. Pullot kaatoi vettä.Muussa tapauksessa ne kelluvat pintakäsitellyn koostumuksen pinnalla.

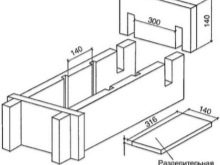

Tarkastellaan lähemmin, miten muotin valmistaminen kuonalohkoihin:

- sinun täytyy valita kiillotetut levyt 14 cm pitkä (leveyden on oltava tämän parametrin moninkertainen);

- sitten, käyttämällä sahaa, on tarpeen erottaa segmentit, jotka sitten toimivat poikittaisten osioiden roolina;

- sitten sinun täytyy liittää segmentit pituussuuntaisten elementtien kanssa suorakulmaisen kehyksen tekemiseksi;

- sitten sinun täytyy leikata teräslevy tai muu materiaali, jolla on sileä pinta erillisiin levyihin, joiden koko on 14x30 cm;

- tuloksena olevan rakenteen sisäosassa ne tekevät leikkauksia, jotka toimivat urina, joiden leveys on yhtä suuri kuin jakoliuskojen mitat;

- sitten erotuksesta vastaavat segmentit kiinnitetään leikkauksiin, jolloin muodostuu muotti 3 tai useamman kuonalohkon valmistamiseksi.

Jotta tuloksena oleva liuos kovettaisi liuoksen palvelemaan mahdollisimman pitkään, loppuvaiheessa suositellaan, että metalli- ja puurakenteet maalataan öljypohjaisesti. Tämä lomake soveltuu leikkurilohkojen valmistukseen, joiden mitat ovat 14x14x30 cm.

Jos on tarpeen tehdä elementtejä muilla mittaparametreilla, alkuperäiset arvot muutetaan muihin kokoihin.

Miten tehdä tärinälaite?

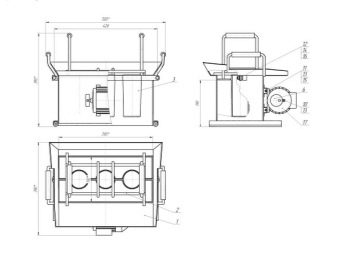

Kuonan lohkojen valmistaminen kotona saadaan erityisellä tärinäkoneella, joka voidaan tehdä myös käsin. Tämän laitteen pääkomponentti on itse ratkaisu varten tarkoitettu vibroform. Tällainen kone on teräslaatikko, jossa on osia, joissa on tyhjiä tai ilman. Itse matriisi on jo kone. Se on sallittua ja suorittaa joitakin vaiheita manuaalisesti.

Jos haluat itse värähtelevän koneen, sinun on ostettava:

- hitsaus kone;

- mylly;

- varapuheenjohtaja;

- työkalu putkistoihin.

Materiaalien osalta tarvitset:

- teräslevy 3 mm - 1 neliö. m;

- putket, joiden halkaisija on 75-90 mm - 1 m;

- 3 mm teräsnauha - 0,3 m;

- 500-750 W sähkömoottori;

- mutterit ja pultit.

Harkitse kotitalouksien vibrobankin valmistusjärjestystä.

- Mittaa vakio kuonalohko tai korjaa tarvittavat parametrit.

- Leikkaa koneen sivuosat metallilevystä. Tarjota vaadittu määrä osioita partikkelilohkojen lukumäärän perusteella. Tämän seurauksena laatikko muodostetaan kahdella (tai useammalla) identtisellä osastolla.

- Pohjaseinämän, jonka paksuus on vähintään 30 mm, tulee olla tyhjiä. Tämän parametrin perusteella määritämme sylinterin korkeuden, mikä rajoittaa tyhjiöitä.

- Leikkaa 6 yksittäistä putken pituutta, jotka vastaavat sylinterin korkeutta.

- Jotta sylinterit saisivat kartionmuotoisen rakenteen, on sallittua leikata ne pituussuunnassa keskiosaan, puristaa vastakkain ja liittää sitten hitsaamalla. Tällöin elementtien halkaisija pienenee noin 2-3 mm.

- Sylinterien on kyettävä kiehumaan molemmilta puolilta.

- Lisäksi nämä osat tulisi liittää toisiinsa yhden rivin muodossa tulevan sappilohkon pitkän sivun varrella. Niiden on toistettava tyhjiöiden sijainti tehtaalla. Reunoilla on kiinnitettävä 30 mm: n levy, jossa on reiät kiinnittimiin silmiin.

- Matriisin kunkin osaston keskellä tulisi olla propyyli ja hitsattu silmä. Tämä on välttämätöntä, jotta varmistetaan tilapäisten kiinnittimien asentaminen.

- Ulkoisessa poikittaisessa seinähitsassa 4 ruuvia moottorin kiinnitysreikien alle.

- Seuraavaksi hitsaa esiliina ja terät reunoja pitkin paikoissa, joissa lastaus suoritetaan.

- Tämän jälkeen voit jatkaa kaikkien maalauselementtien valmistelua.

- Voit tehdä puristimen, joka toistaa mekanismin muodon käyttämällä levyä, jonka reiät ovat 3-5 mm suuremmat kuin itse sylinterit. Levyn tulee päästä saumattomasti 50-70 mm: n syvyyteen laatikkoon, jossa on rajoittavia osia.

- Kahvat on hitsattava puristimeen.

- Nyt laite on hyväksyttävä värähtelemään ja kiinnittämään tärinämoottoria.

Tuotantotekniikka

Kuonan lohkoja tehdään kahdella tavalla.

- Helppo tapa. Tässä tapauksessa käytetään erityisiä säiliöitä, joissa valmistettu liuos saa tarvittavan lujuuden. Liuokset kuivuvat luonnollisesti, kunnes sementti on täysin konsolidoitu.

- Vaikea tapa. Tällä menetelmällä valmistetaan käytetyt värähtelylaitteet. Monissa tapauksissa ne käsittelevät värähtelevän pöydän elementtejä tai täydentävät lomaketta värähtelytoiminnolla varustetulla moottorilla.

Tutustuamme kuonalohkojen valmistustekniikkaan yksinkertaisten lomakkeiden avulla.

- Kaikki valmistetut ainesosat vaadittuihin mittasuhteisiin sijoitetaan betonisekoittimeen ja sekoitetaan sitten perusteellisesti.

- Valmis liuos kaadetaan muotteihin. Mitä tulee tamppaukseen, se tehdään vasaralla - ne koputtavat säiliön niin, että kaikki ilma on poistunut materiaalista.

- Jos lohkot on tarkoitus tehdä tyhjiöillä, vesipullot laitetaan jokaiseen yksittäiseen osaan (yleensä 2 pulloa riittää).

Tärkein tämän valmistusmenetelmän vaikeus on tamppilohkot. Jos ilmakuplat pysyvät liuoksen sisällä, tämä vaikuttaa haitallisesti lopputuotteen laatuun.

Mitä tulee monimutkaisempaan kuonalohkojen valmistusmenetelmään, tehdään seuraavaa työtä:

- Materiaalien tuotannon aloittaminen tällä tavalla pitäisi olla sekoittaen sekoittimessa;

- saatu liuos lähetetään muottiin ja sitten tasoitetaan simpullalla;

- sitten värähtelijä alkaa, ja itse ratkaisu pidetään muodoltaan 20-60 sekuntia;

- sitten laite on kytkettävä pois päältä, asennus on nostettava, ja sitten valmis yksikkö poistetaan.

Kuonalohkojen valmistuksessa tätä tekniikkaa käyttäen on kiinnitettävä erityistä huomiota laastin tasoittamiseen kulmaosiin. Ne on täytettävä. Muussa tapauksessa lopputuotteen geometria voi vaikuttaa vakavasti.

kuivaus

Kuivaaminen on toinen tärkeä vaihe kuonalohkojen valmistuksessa. Tuotantoprosessi kestää yleensä noin 2-4 päivää. Riittävät lujuusominaisuudet, joiden avulla voit siirtyä lohkojen käyttöön, pääsääntöisesti saavutetaan 28 päivän kuluttua. Tämä on aika, joka tarvitaan laadukkaiden rakennusmateriaalien hankkimiseen, joka soveltuu tiettyjen teosten toteuttamiseen. Myös tuhkakappaleet voivat kuivua luonnollisesti. Pääsääntöisesti tämä prosessi tapahtuu yksinkertaisella materiaalien valmistusmenetelmällä (tavanomaisissa muodoissa).

Kuivien kuivaamiseen käytetään usein erityisiä kammioita, jotka estävät halkeilun kovettumisen aikana. Jotta lohkot eivät peitä halkeamia, ne on aika ajoin kostutettava. Tämä prosessi on erityisen tärkeä, jos tuotantoprosessi suoritetaan kuumalla säällä.

On huomattava, että leukalohkojen kovettumisen prosessi voidaan nopeuttaa merkittävästi. Tämä vaikutus voidaan saavuttaa lisäämällä liuokseen erityisiä aineita - pehmittimiä. Tällaisilla lisäaineilla materiaali ei ainoastaan kuivu nopeammin, vaan myös vahvempi. Pehmittimillä varustetut kuonalohkot voidaan poistaa paikasta ja säilyttää 6-8 tunnin kuluttua.

Vihjeitä

- Säilytyslohkon etupuolelle osoittautui tarkempi ja täydellisempi, nämä kuivausmateriaalit tulisi sijoittaa tasaiselle kumipohjalle.

- Älä koskaan laita lohkoja toistensa päälle kuivumisen aikana. Muuten materiaalit voivat muuttua epämuodostuneiksi ja niiden geometria aiheuttaa monia ongelmia rakentamisen aikana.

- Kaikissa tapauksissa sinun täytyy ensin tehdä piirustuksia lomakkeista ja kuonan lohkoista itse. Täten on mahdollista välttää monia rakennusprosesseihin liittyviä vaikeuksia.

- Kun valmistelet liuosta, muista noudattaa vaadittuja mittasuhteita.Pienimmät virheet voivat johtaa siihen, että lohkot ovat liian hauraita ja sopimattomia rakentamiseen.

- Ennen valmistetun liuoksen kaadamista lomakkeet tulee pyyhkiä. Niinpä se estää tynnyrilohkojen tarttumisen pohjaan ja seiniin. Puhdistuksessa käytetään usein dieselöljyä, jäteöljyä tai muita vastaavia yhdisteitä.

- Huomaa, että liuoksen kiinteytymisnopeus riippuu suoraan sen paksuudesta. Mitä paksumpi koostumus, sitä nopeammin lohkot kovettuvat.

- Kuivausjakson aikana kuonakerroksia on suositeltavaa peittää polyeteenillä. Kalvo pystyy suojaamaan materiaalia kuumien sääolosuhteiden halkeilulta sekä suojaamaan säkkilohkon kastumisen, jos sataa.

- Jos haluat säästää vähän kuonan osien valmistuksessa, voit yhdistää 3 - 1 kalkkia ja sementtiä. Sinun ei pitäisi huolehtia säkkilohkojen laadusta - tällaisesta koostumuksesta ne eivät ole vähemmän luotettavia.

Miten muodostetaan kuonanlohkolaite neljälle lohkolle, katso seuraava video.